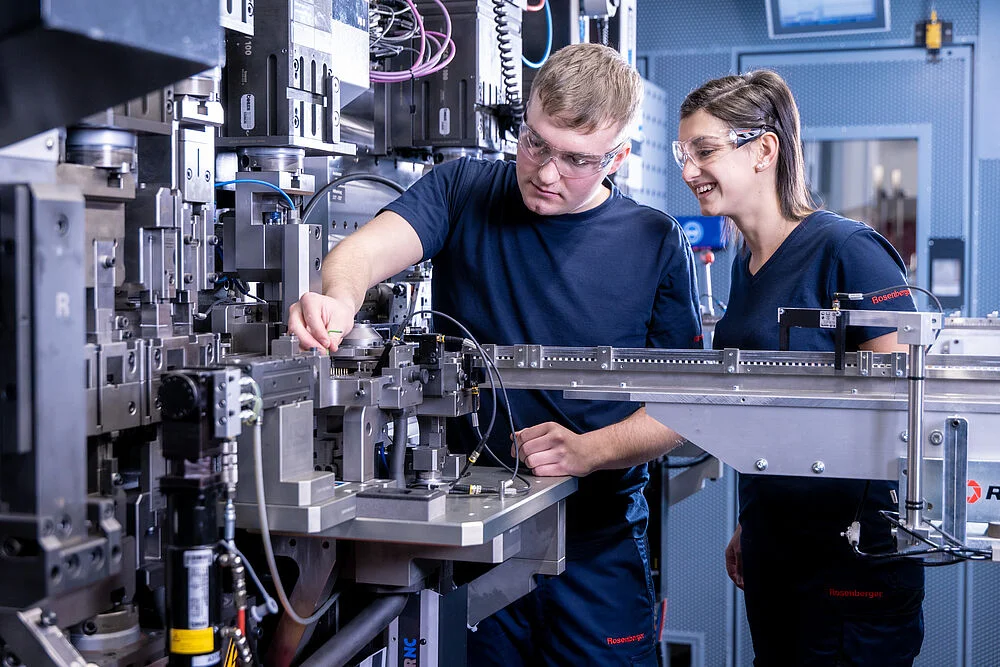

Über das Unternehmen: Rosenberger Hochfrequenztechnik, gegründet in 1958 und mit Hauptsitz in Fridolfing, Deutschland, ist ein weltweit führendes Unternehmen in der Hochfrequenz- und Glasfasertechnologie. Das Unternehmen bietet eine breite Produktpalette an, darunter Hochgeschwindigkeitsverbindungen, Glasfaserlösungen und Spezialkomponenten für die Automobil- und Medizintechnik. Mit Operationen in über 60 Länder, Rosenberger bedient verschiedene Branchen wie Telekommunikation, Automobilelektronik und Medizintechnik.

Die Herausforderung

Während Rosenberger seine globalen Aktivitäten in Europa, Asien, Nord- und Südamerika sowie Afrika (mehr als 15.000 Mitarbeiter) weiter ausbaute, stieg die Notwendigkeit Onboarding-Prozesse zu standardisieren immer mehr. Im Laufe der Zeit stand das Unternehmen zunehmend vor Herausforderungen von konsistenten, betriebsbereiten Trainings in mehreren Werken und Ländern, insbesondere für Neueinstellungen in den Bereichen Montage und Produktion.

Persönliche Schulungen waren zwar effektiv, aber zeitaufwändig und kostspielig, da sie davon abhingen, dass lokale Experten vor Ort und verfügbar waren. Darüber hinaus führten Sprachbarrieren zu einer Umsetzungslücke. Insbesondere in Betrieben, in denen die Teams eine Mischung aus Deutsch, Englisch und weniger gebräuchlichen Muttersprachen sprachen, was es schwierig machte, sicherzustellen, dass die Schulungsmaterialien überall auf die gleiche Weise verstanden wurden.

Wiederholende Prozesse in Produktion und Montage erfordern klare, schrittweise, ISO-fähige Dokumentation um Fehler zu minimieren, Nacharbeiten zu vermeiden und Standardarbeiten zu standardisieren. Daher suchte Rosenberger nach einer Lösung, um die Schulungsinhalte zu standardisieren, die Abhängigkeit von persönlichem Expertencoaching zu verringern und Sprachbarrieren zu überwinden, um die Konsistenz der Ausführung, die Reaktionsfähigkeit bei Wartungsarbeiten und die Gesamtproduktivität an den internationalen Standorten zu verbessern.

Die Entscheidung

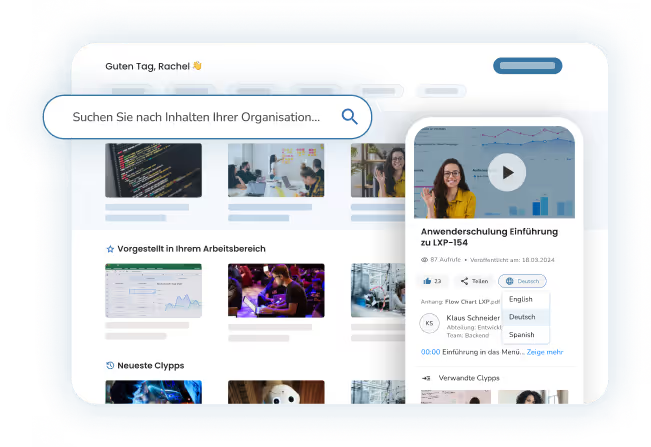

Um diesen Herausforderungen zu begegnen, entschied sich Rosenberger für die Implementierung von Clypp. Diese Entscheidung beruhte auf der Fähigkeit der Software, Mitarbeitern die Möglichkeit zu geben, mit nur wenigen Klicks informative Video-Tutorials zu erstellen und zu teilen, ohne dass spezielle Videobearbeitungskenntnisse erforderlich waren.

Durch die Nutzung dieser Lösung zielte Rosenberger darauf ab, die Anzahl der Schulungen vor Ort und „Wartezeit für Experten“ zu reduzieren. So können sich Trainer und Spezialisten auf höherwertige Problemlösungen und Prozessverbesserungen konzentrieren, anstatt dieselben Anweisungen zu wiederholen. Darüber hinaus versprach die Video-Sharing-Plattform von Clypp, zu einem zentralen Ort für die Verwaltung, Bearbeitung und den Zugriff auf internes Prozesswissen. zu werden.

Die Umsetzung

Die Einführung von Clypp bei Rosenberger im Jahr 2023 markierte einen deutlichen Wandel in der Trainings- und Standardisierungsstrategie.

Über die benutzerfreundliche Oberfläche können Mitarbeitende intuitive, praxisnahe Video-Tutorials erstellen, die für das Onboarding neuer Kolleginnen und Kollegen, für Montageanweisungen (zum Beispiel, wie ein Modul montiert wird und welche Fehler zu vermeiden sind) sowie für Instandhaltung und Troubleshooting genutzt werden, wenn Expertinnen und Experten nicht vor Ort sind.

Ein zentrales Prinzip in der Umsetzung war die Modularisierung. Statt eines langen Trainingsvideos werden komplexe Prozesse in kurze, schrittbasierte Clypps aufgeteilt, sodass Mitarbeitende genau den benötigten Schritt (zum Beispiel „Schritt 3“ oder „Schritt 4“) schnell finden und wiederholen können, ohne eine lange Timeline durchsuchen zu müssen.

KI-Voice-over und Übersetzungsfunktionen stellen sicher, dass Inhalte in der bevorzugten Sprache der Betrachtenden verfügbar sind, einschließlich seltener Sprachen, die an einzelnen Standorten benötigt werden. Das reduziert Missverständnisse und erhöht die Akzeptanz an der Linie.

Besonders in der internationalen Organisation von Rosenberger unterstützt das eine konsistente Ausführung über Standorte hinweg, unter anderem in Deutschland, Ungarn, Tunesien, Indonesien, China, Indien, den USA und Mexiko.

Die nahtlose Einbindung in bestehende Systeme, einschließlich des Zugriffs über das MES in der Produktion und standortspezifischer Wiedergabekonzepte wie große Bildschirme, ermöglichte einen reibungslosen Übergang und eine schnelle Adoption über verschiedene Rollen und Erfahrungsstufen hinweg.

„Statt Videos per E-Mail zu verteilen oder auf lange Dokumente zu setzen, erstellen unsere Teams heute kurze, schrittbasierte Video-Tutorials und standardisierte Dokumentation, die direkt im MES an der Linie abrufbar sind. Übersetzung und Voice-over helfen uns, Teams mit unterschiedlichen Sprachhintergründen zu schulen, auch in Sprachen, die nicht an jedem Standort lokal abgedeckt werden. Wir haben uns vom Warten auf Expertinnen und Experten hin zu einem proaktiven Wissenstransfer entwickelt, und Mitarbeitende aus verschiedenen Bereichen bringen aktiv neue Anwendungsfälle ein“ , sagt Diana Molina, Project Manager Business Processes.

Ergebnisse

Rosenberger reduzierte die Abhängigkeit von wiederholten, persönlichen Schulungen, indem Kernwissen in wiederverwendbare, kurze Video-Schritte überführt wurde. Dadurch wurden Trainerinnen, Trainer und Expertinnen sowie Experten entlastet und konnten sich stärker auf strategische Aufgaben konzentrieren.

Standardisierte Video-Tutorials stellten sicher, dass Mitarbeitende an verschiedenen Standorten dieselbe Logik der Anleitung erhalten. Das führte zu einer standardisierten Ausführung repetitiver Montageschritte und zu weniger vermeidbaren Fehlern.

Im Training zeigte sich eine konkrete Zeitverkürzung. Ein Trainingsblock wurde von 30 Minuten auf 10 Minuten reduziert, indem vier gezielte Kurzvideos anstelle einer langen Erklärung genutzt wurden.

In Instandhaltung und Reparatur wurden schnellere Reaktionszeiten erreicht, weil Mitarbeitende nicht auf externe Expertinnen oder Experten warten mussten, sondern das passende Troubleshooting-Video sofort abrufen konnten.

Rosenberger hat den Erfolg zudem an Nutzung und Betrieb gekoppelt. Die Viewer-Analysen in Clypp zeigten, ob Inhalte tatsächlich angesehen wurden, und die Wirkung wurde gegen bestehende Produktionsindikatoren und Trainings-KPIs (Zeit, Produktivität und Prozessstabilität) geprüft, nicht nur über subjektives Feedback.

Insgesamt hat die Einführung von Clypp den Ansatz bei Rosenberger von reaktivem, expertenabhängigem Training hin zu proaktivem, skalierbarem Wissensaustausch über Produktions- und digitale Workflows hinweg verändert.

Die Entscheidung von Rosenberger, Clypp für den internen Wissensaustausch und die Prozessdokumentation einzusetzen, hat sich als äußerst wirkungsvoll erwiesen. Sie reduziert die Abhängigkeit von einzelnen Expertinnen und Experten, verkürzt Trainings- und Troubleshooting-Zyklen und ermöglicht eine mehrsprachige Standardisierung über Standorte hinweg.

Indem Mitarbeitende KI-basierte Video-Tutorials erstellen und teilen können, hat Rosenberger das Onboarding standortübergreifend verbessert, den Bedarf an wiederholten persönlichen Schulungen deutlich reduziert und die Ausführungskonsistenz verbessert, sowohl bei Montageprozessen als auch bei softwaregestützten Abläufen in der Produktion (ERP und MES).